WISSENSWERTES

Druckluft - Eine besondere Energie

Interessantes rund um Druckluft

Hier finden Sie nützliche Informationen rund um das Thema Druckluft

Wissenswertes

Moderne Weinherstellung: Druckluft, Stickstoff und CO2-Management als Schlüssel zur Qualität

Steigern Sie Qualität und Effizienz im Weingut mit ölfreier Druckluft, […] ...

Druckluft KurzinfoS

Druckluft

Druckluft, im Alltag auch als Pressluft bekannt, bezeichnet verdichtete (komprimierte) Luft. Als Energieträger kommt die Druckluft in nahezu allen produzierenden und industriellen Unternehmen zum Einsatz. Sie wird zum Antrieb von Anlagenund Zylindern, Werkzeugen etc. genutzt, da beim Entspannen der Luft die Energie in Bewegung umgewandelt wird.

Kompressoren bringen die Luft auf einen höheren Druck, was jedoch einen hohen Energieaufwand erfordert. Es entsteht viel ungenutzte Wärmeenergie, weshalb Druckluft alles andere als ein günstiger Energieträger ist. Die Kompressoren, die zur Erzeugung verwendet werden, sind meist Kolbenkompressoren, Schrauben- oder Rotationsverdichter. Typische Druckluftanlagen bestehen darüber hinaus aus einem Ölfilter, einem Trockner, dem Staubfilter, einem Windkessel, der Wartungseinheit und dem Verteilungsnetz. Man fasst dabei grundsätzlich in Druckerzeuger, Druckspeicher und Verteileinrichtung zusammen.

Was ist Druckluft?

Druckluft ist verdichtete atmosphärische Luft. Luft im verdichteten Zustand ist ein Energieträger, der diese Energie über weite Distanzen transportieren und bei der Entspannung in Arbeit umsetzten kann. Im Gegensatz zu Dampf und elektrischer Energie ist sie für den Menschen ein wenig gefährliches Energiemedium.

Wo wird Druckluft eingesetzt?

Durch die relativ vereinfachte Handhabung der Druckluft findet diese auf dem Niederdrucksektor (8-15 bar) vielfältige Anwendung als Steuer- und Prozessluft und ist mittlerweile für zahlreiche Arbeits- und Produktionsabläufe unentbehrlich.

Die überwiegende Anzahl der Druckluftanwender sind nicht nur auf die reine Druckluft angewiesen, sondern auch darauf, dass diese dem Arbeitsprozess aufbereitet d.h. gefiltert und getrocknet zugeführt werden muss.

Definition von Liefermenge, Hubvolumen, Ansaugleistung, etc.

Üblicherweise wird die Fördermenge eines Kompressors als (Liefermenge) Volumenstrom (früher Liefermenge) deklariert. Wenn sie als Betriebsvolumenstrom oder als Normvolumenstrom bezeichnet ist, können die Ergebnisse nur durch Umrechnung miteinander verglichen werden.

Volumenstrom (Liefermenge):

Im Gegensatz zu dem Volumenstrom ist der Hubvolumenstrom kein errechneter, sondern am Druckstutzen des Kompressors gemessener und auf den Ansaugzustand zurückgerechneter Wert. Der im Katalog angegebene Volumenstrom ist abhängig vom Enddruck, bezogen auf die Ansaugbedingungen Druck und Temperatur. Deshalb muß bei der Umrechnung auf den Ansaugzustand der gemessene Volumenstrom auf den Ansaugdruck „entspannt“ und auf die Ansaugtemperatur „zurückgekühlt“ werden. Der Volumenstrom wird gemessen nach VDMA 4362, DIN 1945, PN2 CPT C2 bzw. ISO 1217 Teil C oder E und angegeben in l/min, l/sec, m³/min bzw. m³/h. Der effektive Volumenstrom, also die tatsächlich nutzbare Liefermenge, ist eine wesentliche Größe für die Auslegung eines Kompressors. Untereinander vergleichbar sind Volumenströme nur dann, wenn sie unter gleichen Bedingungen gemessen wurden. Es müssen also Ansaugtemperatur, Ansaugdruck und Meßdruck übereinstimmen.

Betriebsvolumenstrom

Der Betriebsvolumenstrom gibt den effektiven Volumenstrom der verdichteten Luft an. Um den Betriebsvolumenstrom mit anderen Volumenströmen vergleichen zu können, muß neben der Dimension l/min, l/sec, m³/min bzw. m³/h immer der Druck der verdichteten Luft angegeben werden.

Normvolumenstrom

Genau wie der Volumenstrom, wird auch der Normvolumenstrom gemessen. Er wird aber nicht auf den Ansaugzustand, sondern auf einen theoretischen Vergleichswert bezogen. Beim physikalischen Normzustand sind diese theoretischen Werte:

- Temperatur = 273,15 K (O° C)

- Druck = 1,01325 bar (760 mmHg)

- Luftdichte = 1,294 kg/m³ (trockene Luft)

Der Normvolumenstrom wird auch als Norm-m³ (Nm³) bezeichnet.

Hubvolumenstrom

Der Hubvolumenstrom ist eine rechnerische Größe bei (Ansaugleistung) Kolbenkompressoren. Er ergibt sich aus dem Produkt von Zylinderinhalt (Hubraum), Kompressordrehzahl (Anzahl der Hübe) und Anzahl der ansaugenden Zylinder. Der Hubvolumenstrom wird angegeben in l/min, l/sec, m³/min bzw. m³/h. Für die Auslegung eines Kompressors ist der Hubvolumenstrom unbedeutend. Entscheidend ist der Volumenstrom.

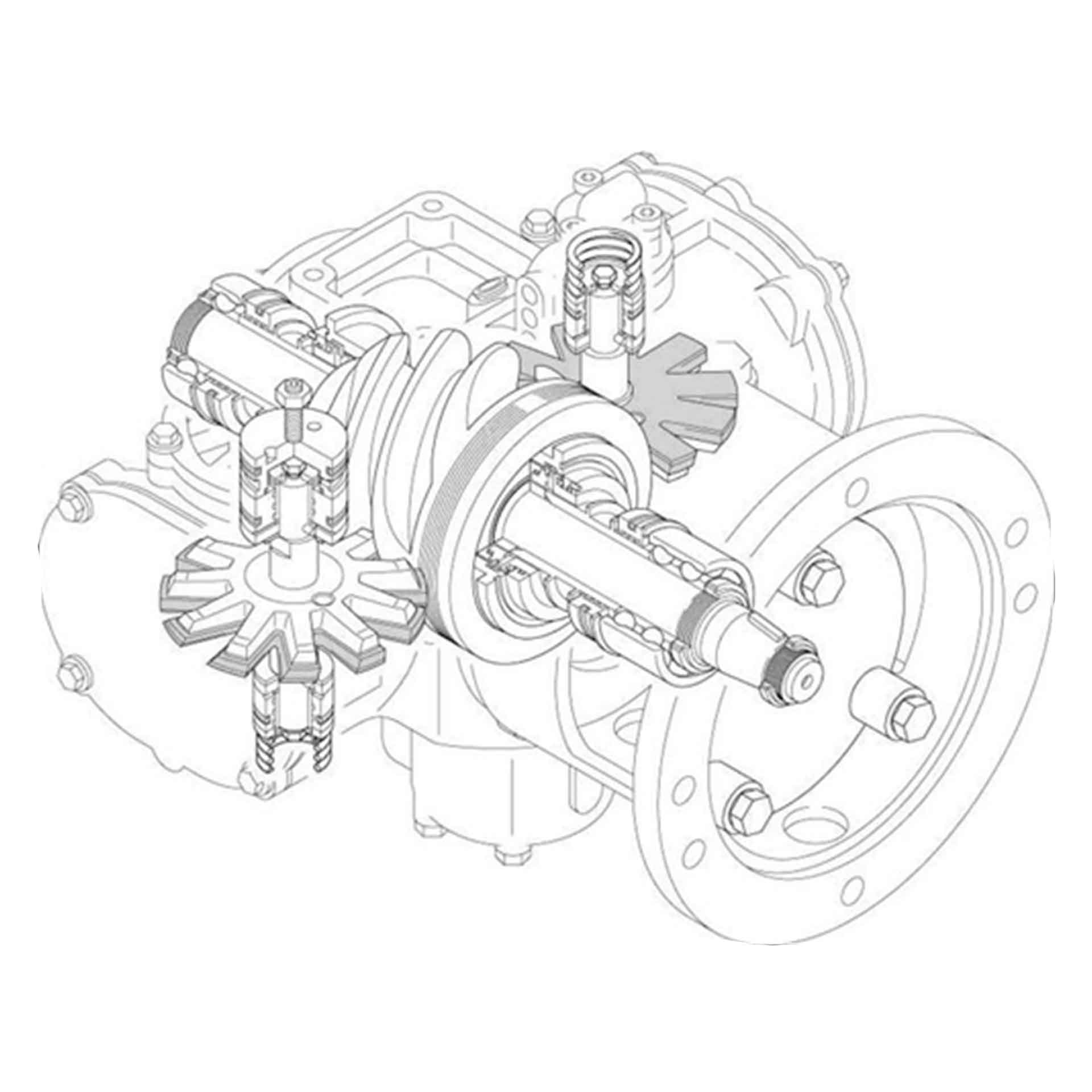

Kompressorbauarten

Es gibt grundsätzlich 2 unterschiedlichen Verdichtungsprinzipien:

Verdränger Kompressoren

Bei Verdichtern, die nach dem Verdrängungsprinzip (Kolben- und Rotationsverdichter) arbeiten, wird ein statischer Druck dadurch aufgebaut, dass mit Hilfe eines sich bewegenden Teiles in einem geschlossenem Raum ein Luftvolumen kontinuierlich angesaugt, verdichtet und wieder ausgestoßen wird

Kompressoren mit dynamischer Verdichtung

Bei Verdichtern mit dynamischer Kompression (Turboverdichter axialer und radialer Bauart oder Ejektor) wird ein Druckanstieg dadurch erzielt, dass ein oder mehrere Laufräder die angesaugte Luft auf hohe Strömungsgeschwindigkeit beschleunigen und die kinetische Energie anschließend in einem Diffusor in statischen Druck umgewandelt wird.Dabei muss beachtet werden, dass die Liefermenge des Turboverdichters vom Betriebsdruck abhängig ist, wogegen die Liefermenge des dynamisch arbeitenden Verdichters nicht vom Betriebsdruck beeinflusst wird. Es sei denn, die Leckagen innerhalb des Kompressors und der volumetrische Wirkungsgrad verändern sich.

Des Weiteren unterscheidet man in 2 Arten von Kompressoren unterschieden: ölfrei und ölgeschmierte Kompressoren.

Ein weiteres Unterscheidungsmerkmal bildet die Kühlung des Kompressors: luft- oder wassergekühlt.

Die Auswahl des richtigen Kompressors steht in direkter Abhängigkeit der Anwendung und den möglichen Aufstellungsbedingungen.

Druckluftqualität und Aufbereitung

Wie sauber und trocken sollte sie sein?

Durch vermehrte und verstärkte Anwendungen der Druckluft sind die Anforderungen an die Druckluftqualität von Jahr zu Jahr gestiegen. Sie muss frei von Partikeln, Feuchtigkeit, Gasanteilen und Öl sein. Die Vorabscheidung von flüssigen Bestandteilen wie Wasser- und Ölanteilen erfolgt bereits im Kompressor nach jeder Stufe über mechanische Abscheider, wie zum Beispiel Zyklon- oder Demisterabscheider.

Druckluftfiltration:

Oberflächen- oder Tiefenfilter (Koaleszensfilter) auf der Druckseite übernehmen die Ausfilterung von Staub, Schmutzpartikeln, Ablagerungen, Flüssigkeiten und Nebel. Öldämpfe in der Druckluft können von mechanischen Filtern nicht abgeschieden werden, da sich das Öl als Molekül in der Druckluft befindet. Die Menge des Öldampfes in der Druckluft ist abhängig von der Temperatur. Je höher die Temperatur, desto mehr Öldampf geht durch einen Filter. Durch ausreichende Rückkühlung der Druckluft kondensiert dampfförmiges Öl und lässt sich dann über Tiefenfilter problemlos aus der Druckluft ausfiltern. Die verbleibenden Öldämpfe können dann durch nachgeschaltete Aktivkohleadsorber oder Kohlefilter weiter reduziert werden. Mit diesen Adsorbern erreicht man Restölgehalte von < 0.1-0.2 mg/m3. Da der Wassergehalt einen Einfluss auf die Adsorptionsfähigkeit hat, ist eine Vortrocknung der Druckluft unbedingt erforderlich.

Drucklufttrocknung:

Im Standard-Druckbereich bis 15 bar verwendet man zum trocknen der Luft Kältetrockner, die einen Drucktaupunkt zwischen 3°C und 7°C haben. Kältetrockner werden meist zur Vortrocknung (reine Entfeuchtung) der Luft eingesetzt. Bei nachgeschalteten Filtersystemen kann dadurch der Reinheitsgrad erhöht oder die Lebensdauer des Filters verlängert werden. Zum erreichen von Drucktaupunkten im Minusbereich, d.h. bis max. -70°C werden in der Regel Adsorptions- oder Membrantrockner eingesetzt. Die Trocknung durch Absorption ist ein chemischer Vorgang, bei dem Wasserdampf durch eine chemische Reaktion vom Absorptionsmittel aufgenommen wird. Die Absorption kann mit festen (z.B. Salze) oder flüssigen (z.B. Glykol, Glycerin) Absorptionsmitteln durchgeführt werden. Je nach eingesetztem Mittel ist eine externe Regeneration durch Warmluft und Wiederverwendung möglich. Der Einsatzbereich dieses Verfahrens überschneidet sich mit dem des Adsorptionsverfahrens, allerdings sind entsprechend geringe Restfeuchten nicht erzielbar.

Qualitätsklassen:

Für den Betreiber einer Kompressoranlage stellt sich die Frage, welchen Filter und Trockner er nehmen muss, um das Fertigungsprodukt optimal damit bearbeiten oder prüfen zu können. Die Antwort ist: „So viel wie nötig, so wenig wie möglich.“ Eine Hilfe zu diesem Komplex, ganz besonders für industriellen Einsatz (jede Anwendung kann unterschiedlich sein) geben einschlägige Vorschriften wie:

- DIN EN 12021 für Atemluft (bisher DIN 8188)

- ISO 8573-1 für industrielle Anwendungen

Druckluft-Leckagen - die Kostenfalle

Druckluft-Leckagen in einem Leitungsnetz wirken wie Düsen, aus denen die Druckluft mit hoher Strömungsgeschwindigkeit austritt. Diese Leckagestellen sind Dauerverbraucher. 24 Stunden pro Tag strömt die Druckluft aus. Der Energieaufwand zum Ausgleich der dadurch entstehenden Druckluftverluste ist beträchtlich. Zwar kommt niemand zu Schaden, aber die entstehenden Folgekosten beeinträchtigen die Wirtschaftlichkeit des Druckluftsystems erheblich.

Ein Beispiel verdeutlicht die Größenordnung der Zusatzkosten:

Bei einem Netzdruck von 8 bar(ü) entweichen ca. 75 l/min = 4,5 m³/h aus einem Leck von 1 mm Durchmesser. Für diesen Volumenstrom muß eine Motorleistung von 0,6 kW aufgebracht werden. Bei einem Arbeitspreis von 0,10 €/kWh ergeben sich je nach Wirkungsgraddes Motors bei 8.000 Betriebsstunden Mehrkosten von ca. € 480,- pro Jahr.

Mit einem Energieaudit oder auch einer Leckageuntersuchung unterstützen wie sie und ihren Betrieb gerne. Fragen sie uns unverbindlich an!

Kondensataufbereitung

Der Betrieb von Druckluftanlagen mit ölgeschmierten und ölfrei verdichtenden Kompressoren erzeugt schadstoffhaltiges Kondensat. Aufgrund der wachsenden Umweltbelastungen enthält das Kondensat neben Staubpartikeln zunehmend auch Kohlenwasserstoffe, Schwefeldioxid, Kupfer, Blei, Eisen und etliches mehr. Für alle Schadstoffe und den pH-Wert gibt es gesetzliche Grenzwerte.

Maßgebend für die Kondensat Entsorgung von Druckluftanlagen in Deutschland ist das Wasserhaushaltsgesetz. Es schreibt vor, dass schadstoffhaltiges Wasser nach den „allgemein anerkannten Regeln der Technik" (§ 7a WHG) aufbereitet werden muss. Für Kohlenwasserstoffe z. B. beträgt der höchstzulässige Wert z. B. 20 mg/l; der pH-Wertbereich für einleitfähiges Kondensat erstreckt sich von 6 bis 9.

Die Einstufung des mit bis zu 1000 mg/l Ölanteilen verunreinigten Kondensats als mineralölhaltiges Abwasser schließt eine unbehandelte Zuführung in die Kanalisation aus. Ebenso können die aktuellen Grenzwerte von 20 mg/l, die regional sogar meist deutlich tiefer liegen, durch Leichtflüssigkeitsabscheider oder einfache Schwerkraftabscheider nicht erreicht werden.

Druckluftanwender, die Kondensat einfach in die Kanalisation leiten, riskieren empfindliche Strafen.

Eine wirtschaftlichere Lösung für umweltgerechtes Kondensat Management ist die dezentrale Öl-Wasser-Trennung direkt am Entstehungsort. Das hiermit aufbereitete Kondensat kann als gereinigtes Wasser direkt in die Kanalisation eingeleitet werden. Die Geräte verfügen über eine bauaufsichtliche Zulassung und benötigen keine wasserrechtliche Genehmigung. Darüber hinaus verursachen die Öl-Wasser-Trenner keinerlei Energiekosten, haben enorme Filterstandzeiten und können problemlos nachträglich in ältere Anlagen integriert werden.

Mehr in unserem Blog

Wählen Sie ganz einfach Ihre Wunschkategorie aus.

Wissenswertes

Neuvorstellung

Kompressoren

Kältetrockner

Gasgeneratoren